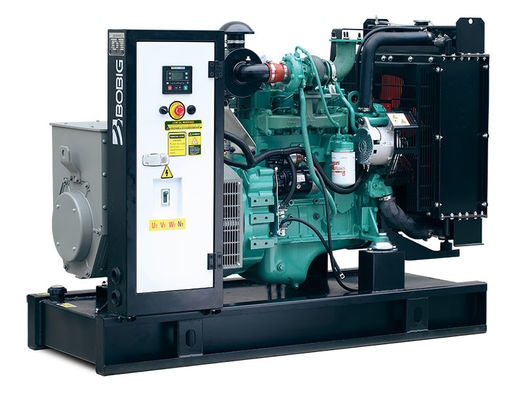

Qualitätskontrolle ist ein entscheidender Aspekt des Herstellungsverfahrens in BOBIG-ENERGIE. Sie garantiert, dass die Generatoreinheiten den Klassenzielen, den Spezifikationen und den Kundenerwartungen entsprechen. Sind hier die Schlüsselelemente der Qualitätskontrolle in einer Dieselgeneratorfabrik:

1. Ankommende Materialkontrolle: Qualitätskontrolle fängt mit der Untersuchung der ankommenden Materialien und der Komponenten an, die in der Generatorproduktion benutzt werden. Dieses bezieht mit ein, die Qualität, die Maße und die Spezifikationen von Einzelteilen wie Maschinen, Generatoren, Bedienfeldern, Verdrahtung und anderen elektrischen Komponenten zu überprüfen. Nicht übereinstimmende oder defekte Materialien werden identifiziert und zurückgewiesen, um hochwertige Standards beizubehalten.

2. In-Prozess-Qualitäts-Kontrollen: Qualitätskontrollpersonal regelmäßige Inspektionen und Kontrollen während der verschiedenen Stadien des Herstellungsverfahrens leiten. Dieses schließt das Überprüfen des richtigen Zusammenbaus der Komponenten, die Gewährleistung der richtigen Ausrichtung und des Sitzes und die Untersuchung von Verbindungen, von Verdrahtung und von Befestigern mit ein. Alle mögliche Abweichungen oder Defekte werden sofort adressiert, um weitere Fragen zu verhindern.

3. Leistungstest: Dieselgeneratoreinheiten machen den umfassenden Leistungstest durch, um ihre Funktionalität, Leistungsfähigkeit und Zuverlässigkeit auszuwerten. Dieses schließt die Last ein, die prüft, um Leistungsabgabe, Spannungsstabilität, Frequenzsteuerung und Antwort zu unterschiedlichen Lasten festzusetzen. Leistungsparameter werden gegen anerkannte Normen gemessen und verglichen, um Befolgung sicherzustellen.

4. Sicherheits-Prüfung: Sicherheit ist ein kritischer Aspekt der Qualitätskontrolle. Generatoreinheiten werden auf Sicherheitseigenschaften wie Überlastschutz, Kurzschlusssicherung, Erdschlussschutz und Notabsperrvorrichtungssysteme geprüft. Diese Tests überprüfen, dass die Generatoren sicher funktionieren und beide Benutzer und elektrischen Systeme schützen können.

5. Klimabefolgung: Dieselgeneratorfabriken stellen Befolgung der Klimaregelungen und der Emissionsstandards sicher. Abgasemissionen werden überwacht und geprüft, um treffen sie sicherzustellen spezifizierte Grenzen. Geräuschpegel werden auch gemessen und gesteuert, um Befolgung der Geräuschregelungen sicherzustellen.

6. Endprüfung: Bevor sie die Fabrik verlässt, macht jede Generatoreinheit eine Endprüfung durch. Diese umfassende Kontrolle garantiert, dass alle Komponenten richtig installiert sind, elektrische Verbindungen sind sicher, und die Einheit entspricht den qualitätsbestimmten Standards. Die Inspektion umfasst Funktionsaspekte und Sichtauftritt.

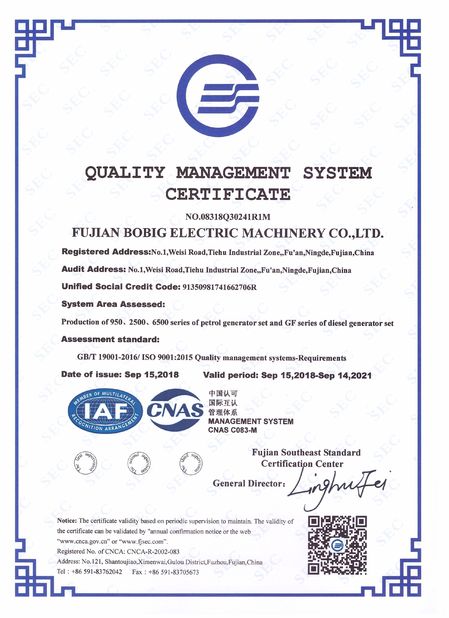

7. Dokumentation und Aufzeichnungen: Qualitätskontrollprozesse beziehen mit ein, ausführliche Dokumentation und Aufzeichnungen von Inspektionen, von Tests und von Befolgung beizubehalten. Dieses stellt Nachweisbarkeit sicher, erleichtert zu überprüfen und stellt einen Hinweis für zukünftige Verbesserungen und Rechnungsprüfungen zur Verfügung.

Ununterbrochene Verbesserung ist ein Hauptaspekt der Qualitätskontrolle in einer Dieselgeneratorfabrik. Qualitätskontrollpersonal aktiv sucht Feedback, analysiert alle mögliche Qualitätsfragen oder Kundenbeanstandungen und führt Korrektur-Maßnahmen ein, um Produktqualität und Kundendienst zu erhöhen.

Indem sie robuste Qualitätskontrollmaßnahmen durchführen, bemühen sich Dieselgeneratorfabriken, die zuverlässigen, leistungsstarken Generatoreinheiten zu liefern, die Sicherheitsnormen, Klimaregelungen und Kundenerwartungen entsprechen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!